陶瓷坯料成型

我们根据您产品的需求,可以采用多种成型方式,比如等静压,干压,高压注射。

等静压成型时在坯料的外形形成各个方向相同的压力,模具结构相对简单,成型后的毛坯形状也相对简单;干压成型采用特定的模具,通过模具的精确设计,可以成型相对复杂的毛坯外形。

上述成型方法可制坯料用于后续加工,坯料成型后有多种加工方式。

陶瓷高压注射成型与其他材料注塑工艺类似,多用于复杂或大容量部件。注塑模具成本很高,但大规模生产分摊成本后,单个零件制造成本或显著降低。

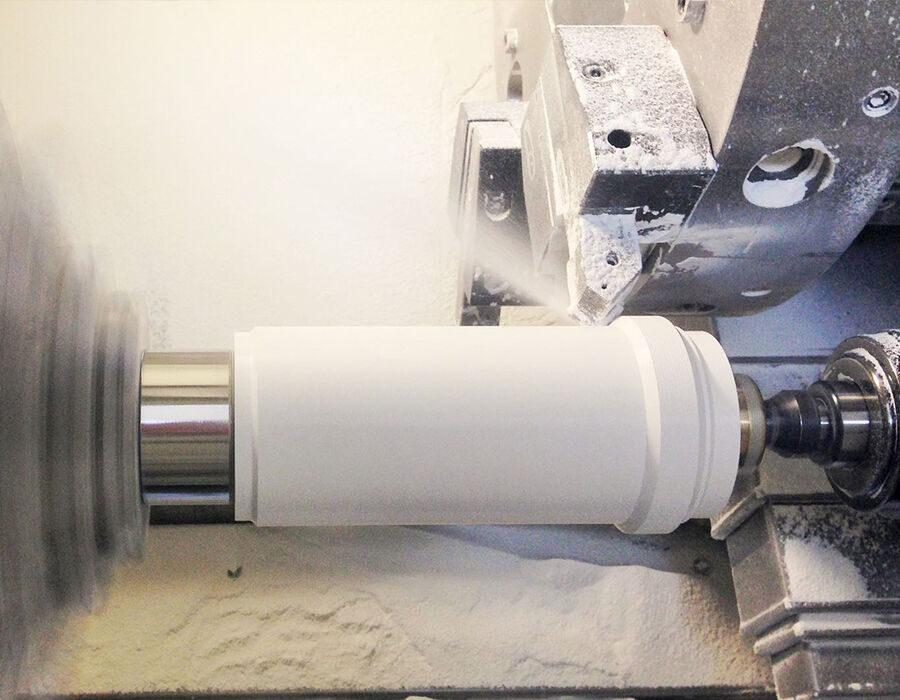

陶瓷生坯加工

未烧制状态下的陶瓷加工称为生坯加工。陶瓷烧结前生坯机加工能较大限度地减少研磨添加,是一种经济的工艺。烧结后陶瓷非常坚硬,加工成本高、难度大且耗时,所以陶瓷零件在最终烧结前进行生坯加工更高效。

鉴于此,应尽量采用生坯加工。我厂加工中心与标准机械车间相似,有CNC铣床、CNC车床钻孔设备切断锯、平面磨床、旋转磨床,以及许多定制的机器。但因陶瓷硬度极高,需用硬质合金、PCD工具和砂轮,甚至自制陶瓷工具。

生坯加工完成,零件即可进入烧制流程。

陶瓷烧结

为使陶瓷坚硬且致密,需在燃气或电窑中长时间高温“烧结”。氧化铝、莫来石、氧化锆等典型烧制温度达 1600 - 1700 ℃,烧制周期为 12 - 120 小时,因窑炉与产品而异。

陶瓷在烧结过程中约收缩 20%,压制过程中的压力和加工工艺的变化都会导致陶瓷收缩的不均匀而产生变形。我们凭借专业经验和知识,采用特定加工与烧制方法减少影响。

烧制完成后,陶瓷通常还需几道额外加工工序。

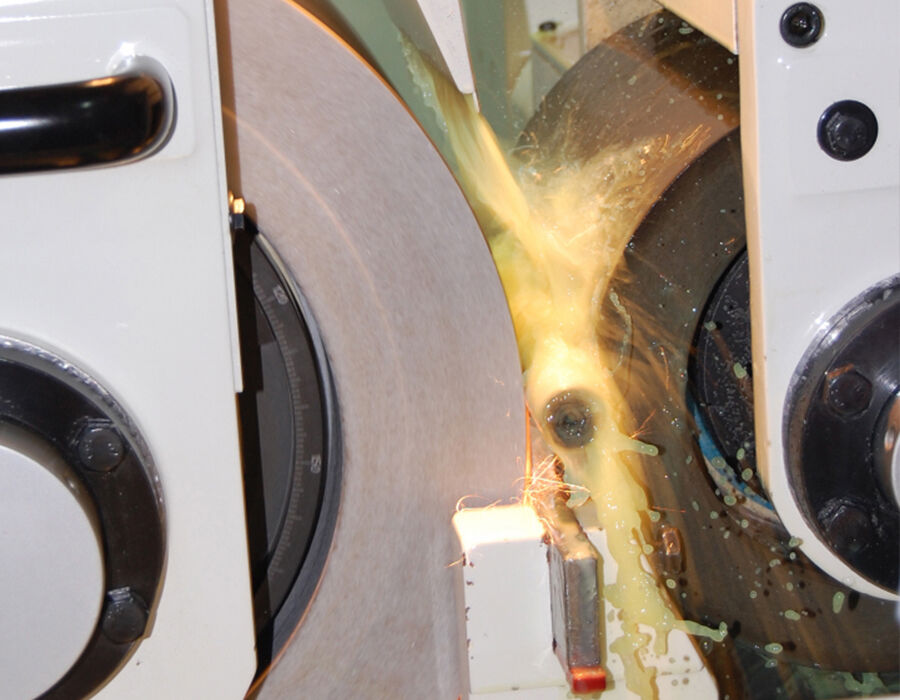

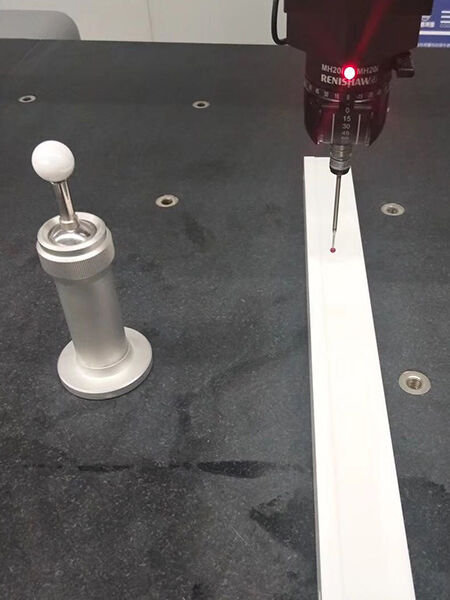

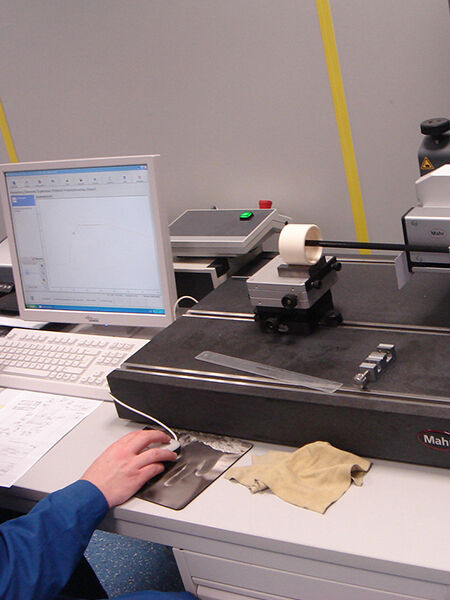

陶瓷精密加工

金刚石磨具加工是确保产品符合图纸要求的关键,也是我们的技术专长。研磨后发货前的质量检查与清洁是我们的常规流程。

烧结陶瓷加工多采用机械磨削,磨削操作包括旋转砂轮与工件接触去除材料,磨削区由冷却液持续冲洗,冷却液能润滑并带走磨削中产生的碎屑。

要达到严格公差和理想光洁度,金刚石磨削不可或缺。因陶瓷硬度高,此阶段只能用金刚石工具,加工成本很高。标准机加工车间设备经改造也可胜任,如配备镀金刚石砂轮、钻头和各种工具,搭建冷却液再循环与过滤系统,保障加工稳定高效。